|

オランダ・ユトレヒト, 2021年8月10日 /PRNewswire/ -- プロフェッショナル用3Dプリンターのグローバルリーダー企業であるUltimakerは、本日、シーリング技術、プラスチック技術、積層造形におけるドイツのエキスパート集団であるHänssler Groupが、Ultimaker S5とKimyaのマテリアル材料であるABS-ESDを使用し、コストパフォーマンスの高い方法により、精密かつ静電防止特性を持つシーラント部品を年間300個生産することを発表しました。

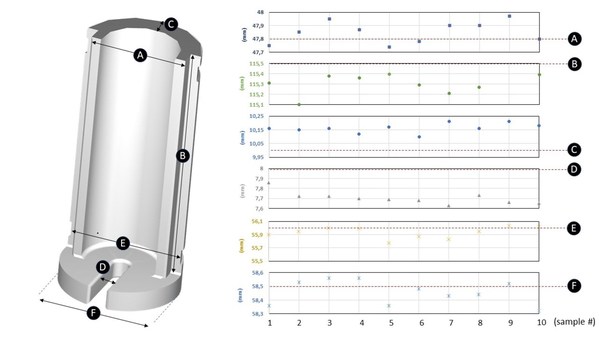

これらの部品は、既存生産ライン内へ組み込むためにに設計され、生産機械内にある2つの部品間で熱からの保護を提供します。プリントに最適化された特性を持つマテリアルとUltimaker S5を組み合わせることで、部品製造バッチ間における寸法ばらつきが最小限に抑えられ、ESD特性は損なわれずに製造されることになります。

表面の欠陥は、帯電をなくすというESD特性に影響を及ぼします。そのため、Hänsslerの部品は、視覚的な面や整合性を満たすだけでなく、ESDの挙動と寸法精度において再現可能でなければなりませんでした。プリントの表面品質を評価するために、エンジニアはGOM社のAtos Core 3Dスキャナーを使用して、抜き取り検査で高解像度の3Dスキャン分析を行いました。その結果、理想的なCADモデルとプリント部品の間にズレがあることが明らかになりました。閾値0.3㎜の寸法精度を備えたパスフィルター/ノーパスフィルターにより、Hänsslerは、最適なABS-ESDプリント特性を探し出し、Ultimaker S5で最小許容限界の部品をプリントすることができました。

HänsslerのマーケティングマネージャーであるAdrian Heinrich氏は、次のように述べています。

「3Dプリントでは、正確でより複雑なパーツを作ることができるだけでなく 従来の切削加工と比較して、材料ロスを80%削減し、部品あたりの製造コストを60%削減できました。3Dプリントの利便性と信頼性、UltimakerのエコシステムパートナーであるKimyaの素晴らしいサポートがあるこのプロジェクトは、まだスタート地点に立ったに過ぎません。」

また、UltimakerのCTOであるMiguel Calvo氏は、次のように述べています。

「3Dプリントで高い寸法精度を確保することは、全バッチが同一でESDであることを顧客に保証する必要がある企業にとってカギとなります。部品をいつ、どこで、誰がプリントするかが重要な要素であってはなりません。私はHänssler Groupのためにこれを実現したKimyaと Ultimakerの緊密な協働を誇りに思います。」

Ultimaker

2011年に設立されたUltimakerは、業界で最も多様な3Dプリント製品とサービスを提供する独自のUltimakerエコシステムをお客様が最大限に活用できるようなプラットフォームを提供しています。

ロゴ - https://mma.prnasia.com/media2/1488711/Ultimaker_Logo.jpg?p=medium600

写真 - https://mma.prnasia.com/media2/1586141/ultimaker.jpg?p=medium600